歡迎訪問瑞安市博威機械配件有限公司官網!

歡迎訪問瑞安市博威機械配件有限公司官網!

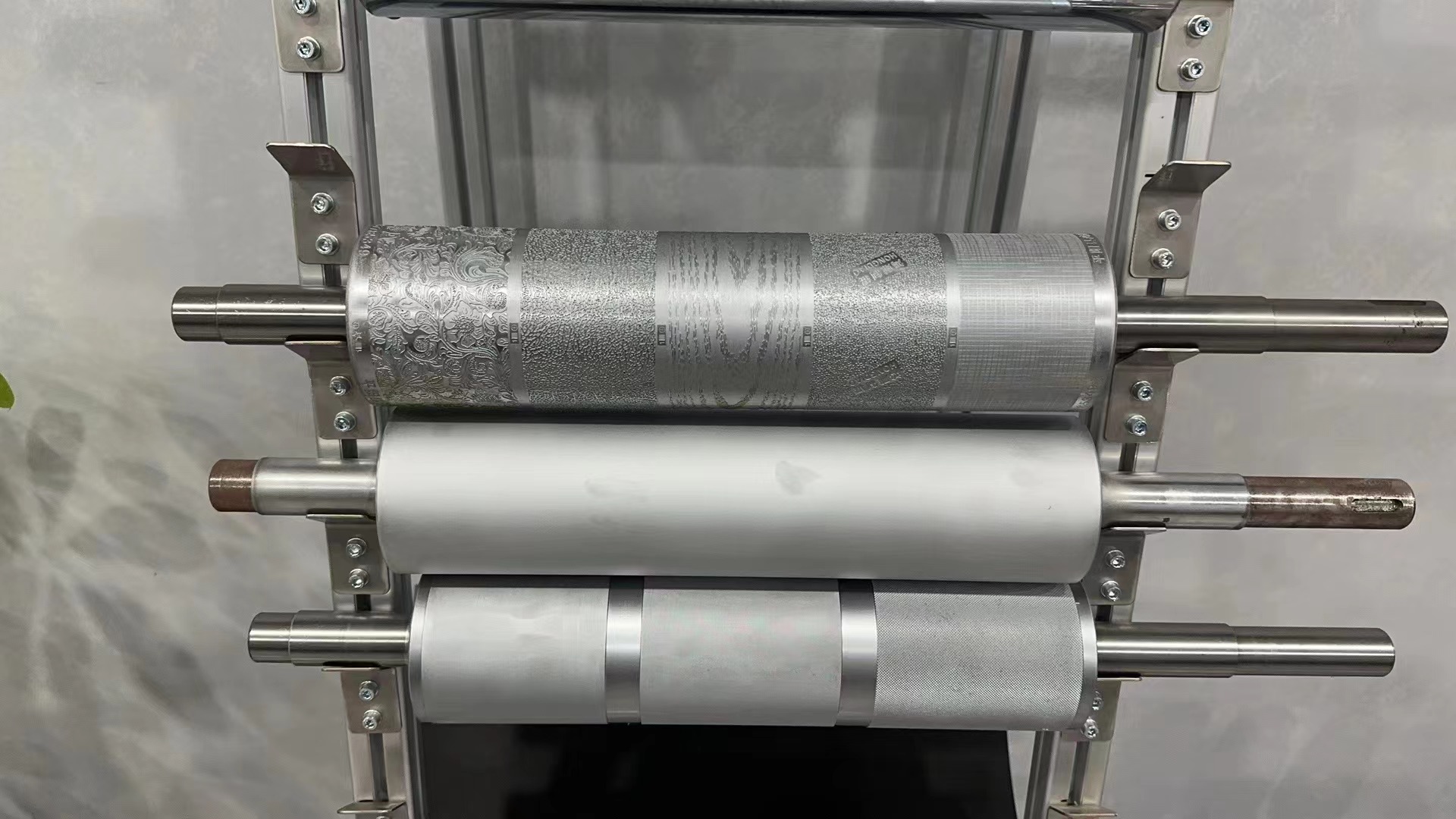

鏡面輥的由來

鏡面輥的由來

對高光澤、平整表面的需求驅動:

隨著工業發展,尤其是造紙、印刷、塑料(薄膜、片材)、金屬箔加工、紡織、皮革等行業,對產品表面質量的要求越來越高。

客戶需要產品具有極高的光澤度、平整度、光滑度、無瑕疵的表面。例如:高質量的銅版紙、精美的印刷品、光亮的塑料包裝膜(BOPP、CPP等)、鏡面不銹鋼板、光滑的皮革/人造革。

傳統的軋輥或壓光輥無法滿足這種完美的表面要求。

材料科學的進步:

質量鋼材: 能夠制造出更純凈、更均勻、熱處理后內應力更小的輥體基材,為后續精密加工奠定了基礎。

表面處理技術: 尤其是硬鉻電鍍技術的成熟和應用。在輥體表面鍍上一層堅硬、致密、耐腐蝕的鉻層,不僅大da提高了表面硬度(延長壽命),更重要的是為獲得鏡面效果提供了可能的基礎。鉻層本身具有形成高光表面的潛力。

精密加工技術的突破:

超精密磨削技術: 這是制造鏡面輥的重要技術。高精度、高剛性的磨床(如數控外圓磨床、軋輥磨床)配合金剛石或CBN砂輪的發展,使得對鋼輥基體或鍍鉻層進行納米級精度的磨削成為可能。能夠將輥面粗糙度降低到Ra < 0.01 μm 甚至更低的鏡面級別。

超精研磨/拋光技術: 在精密磨削之后,可能還需要使用更細的磨料(如砂帶、研磨膏)進行精細拋光,進一步祛除微觀劃痕,提升光澤度和平整度。精密車削、滾壓等技術也可能用于特定類型或特定階段的加工。

動平衡技術: 確保高速旋轉的鏡面輥運轉平穩、無振動,這對獲得均勻的表面處理效果至關重要。

設計理念的演進:

對輥體結構(如中高設計)和冷卻系統(如螺旋流道、鉆孔冷卻)的優化設計,確保輥面在工作溫度和壓力下保持極高的形狀精度(圓柱度、直線度)和溫度均勻性,防止因熱變形或機械變形影響表面質量。

相關案例

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~