歡迎訪問瑞安市博威機械配件有限公司官網!

歡迎訪問瑞安市博威機械配件有限公司官網!

陶瓷輥的由來

陶瓷輥的由來

高溫工業的迫切需求:

高溫強度急劇下降: 金屬變軟、變形(彎曲、下垂)。

高溫蠕變: 在應力和高溫下長期緩慢變形。

氧化腐蝕加劇: 表面氧化起皮,壽命縮短。

熱膨脹系數大: 導致長度變化大,影響窯爐密封和運行穩定性。

20世紀中葉,特別是60-70年代,建筑陶瓷(瓷磚、衛浴)和日用陶瓷行業快su發展,對gao效、連續化的輥道窯需求激增。

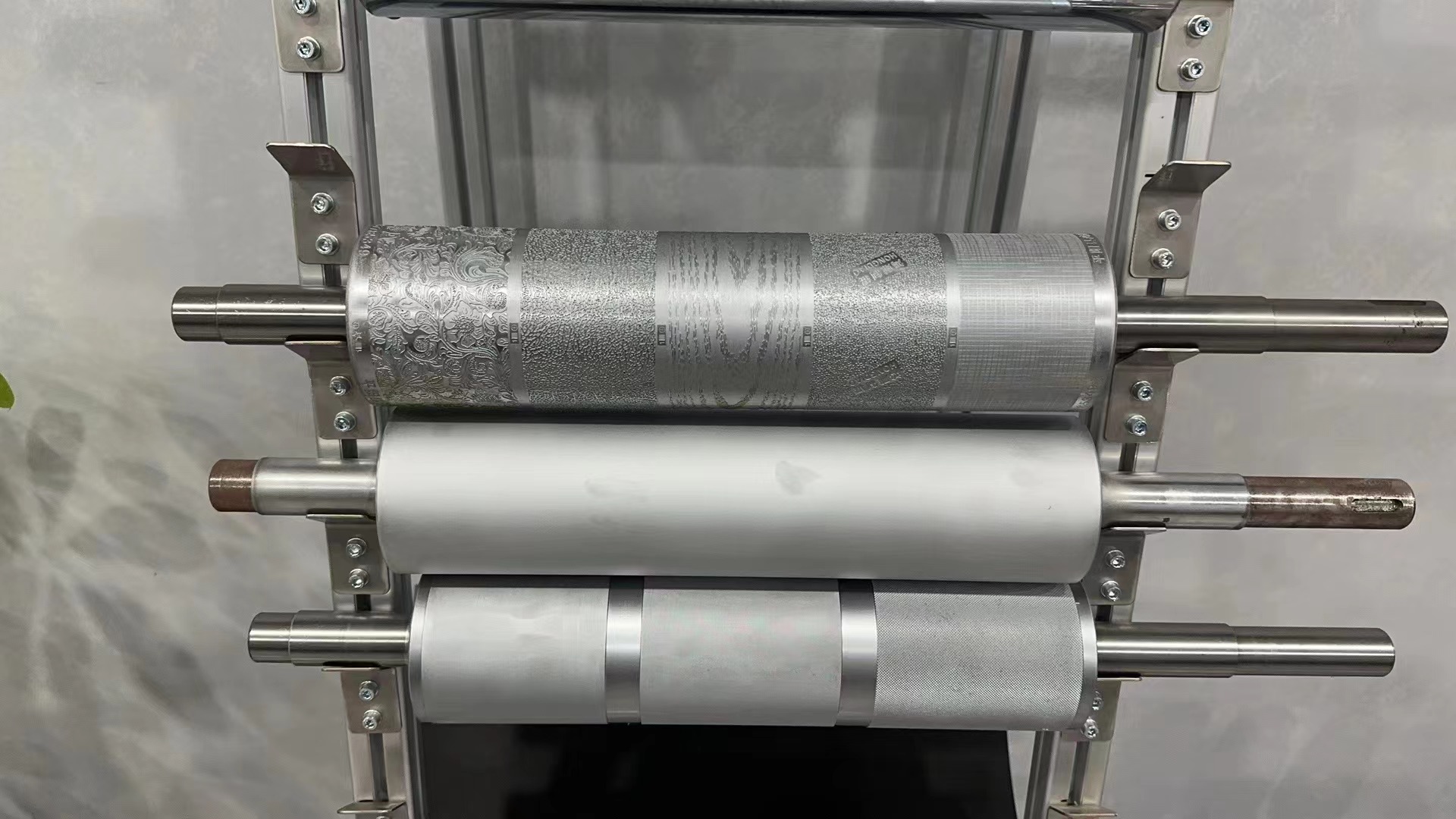

輥道窯的重要部件是貫穿窯爐的輥棒,它們需要連續旋轉以輸送產品通過高溫燒成區。

傳統的金屬輥(如耐熱合金鋼)在超過1000°C(特別是1200°C以上)的高溫下暴露出嚴重問題:

這些問題導致產品變形、尺寸不一、窯爐運行不穩定、輥棒更換頻繁、維護成本高昂,嚴重制約了生產效率和產品質量。

陶瓷材料的固有優勢被認識和應用:

極高的熔點和高溫穩定性: 如氧化鋁、莫來石、碳化硅等常用輥棒材料,熔點遠高于金屬(氧化鋁>2000°C, 碳化硅>2700°C)。

優異的高溫強度: 在1000°C - 1600°C范圍內仍能保持良好的機械強度。

低高溫蠕變性: 在高溫和應力下不易發生緩慢變形。

優異的耐腐蝕和抗氧化性: 在窯爐氣氛中非常穩定。

較低的熱膨脹系數: 尺寸隨溫度變化相對較小,有利于窯爐穩定運行。

良好的耐磨性。

工程師和材料科學家開始尋找能夠耐受極端高溫的替代材料。先jin陶瓷材料因其優異的特性進入視野:

材料科學和制造技術的進步:

高性能陶瓷粉體制備: 獲得高純度、粒度分布均勻的原料粉體(如α-氧化鋁粉、碳化硅粉)。

先jin的成型工藝: 等靜壓成型、擠壓成型等技術的發展,使得制造長尺寸、結構均勻的陶瓷生坯成為可能。

高溫燒結技術: 需要精確操控的高溫燒結爐(如隧道窯、梭式窯),實現陶瓷體的致密化和高性能化。對于碳化硅輥棒,反應燒結、重結晶燒結或無壓燒結是關鍵。

微觀結構調控: 通過配方設計(添加助燒劑、晶須/纖維增韌)和工藝操控,優化陶瓷的強度、韌性、抗熱震性和高溫性能。

認識到陶瓷材料的潛力是一回事,將其制成長尺寸、大直徑、高精度、能承受一定機械載荷和熱沖擊的輥棒是另一回事。這需要關鍵技術的突破:

行業應用與推廣:

玻璃行業: 退火窯、鋼化爐的輸送輥。

冶金行業: 熱處理爐、連續退火線。

耐火材料、磁性材料、鋰電池材料燒結: 各種需要高溫處理的連續式窯爐。

太陽能光伏: 硅片燒結爐。

建筑陶瓷行業成為主要推手: 對高質量、大批量瓷磚生產的需求,使得輥道窯成為主流,而陶瓷輥棒是實現其高溫gao效運行的重要。意大利、西班牙等陶瓷技術先jin的國jia在此領域率先取得突破和應用。

成功替代金屬輥: 陶瓷輥棒在輥道窯的高溫段(預熱帶后部、燒成帶、冷卻帶前部)成功取代了金屬輥,徹底解決了高溫變形、壽命短的問題,顯著提高了生產效率和產品平整度。

應用范圍拓展: 陶瓷輥的成功應用很快擴展到其他高溫領域

相關案例

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~